一、塑胶机架的痛点:为何选择镁合金?

无人机机架作为核心承力部件,传统注塑塑胶件(ABS/PA)常面临三大局限:

- 轻量化瓶颈:为保证强度需增加壁厚,机架重量占整机15-20%(不同机型略有差异),直接缩短续航(如100g塑胶机架使无人机续航减少5-8分钟);

- 抗摔性不足:1.5米跌落测试残余变形1.2-2.0mm(ABS/PA材料),部分结构件可能断裂,高频次飞行后故障率上升,售后成本占比8-15%(高频使用场景可达12%以上);

- 寿命短板:长期受力易老化,疲劳寿命仅为金属件的1/5-10(《模具工程手册》2019年版数据),难以满足专业场景高频使用需求。

而压铸镁合金凭借“轻、强、耐用”特性,成为突破这些瓶颈的理想方案。

二、核心优势:镁合金 vs 塑胶,数据对比

| 性能维度 | 塑胶件(ABS/PA) | 镁合金(AZ91D)(ASTM B94标准) |

|---|

| 密度(g/cm³) | 1.05-1.2 | 1.8(比铝轻1/3,同强度比塑胶减重23%) |

| 抗拉强度(MPa) | 40-70 | 230(约为塑胶的5倍) |

| 疲劳寿命(次) | 10⁴-10⁵ | 5×10⁵-8×10⁵(塑胶的5-8倍) |

| 散热系数(W/m·K) | 0.2-0.3 | 75(塑胶的375倍,可显著降低电池仓温度(具体数值需结合结构设计)) |

三、可行性分析:哪些场景适合镁合金?

1. 适用场景

- 长续航需求:测绘、巡检无人机(镁合金密度仅1.8g/cm³,同强度比塑胶减重23%,整机续航提升12-15%);

- 高抗摔场景:消费级航拍无人机(镁合金抗冲击性优,1.5米跌落变形≤0.5mm,无断裂);

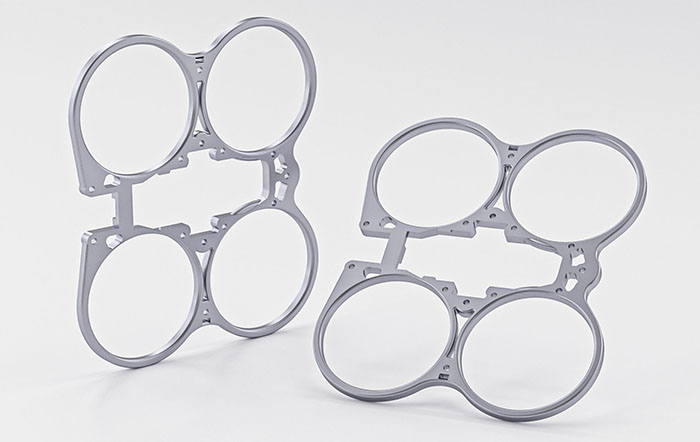

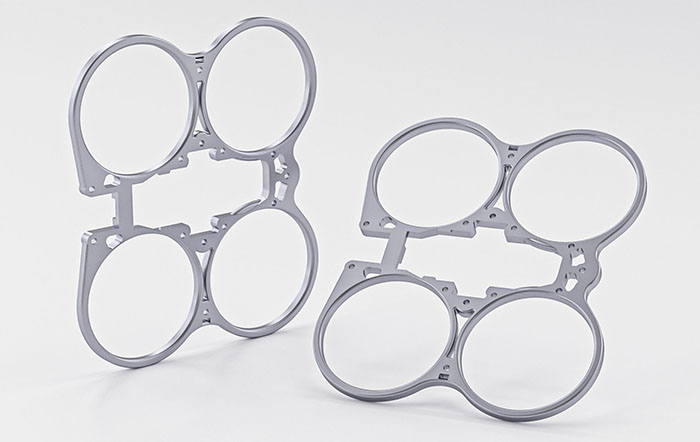

- 复杂结构件:多腔体电池仓、集成支架(镁合金压铸流动性好,复杂结构成型良率可达85-95%,减少装配误差)。

2. 技术挑战

四、落地3要点:从设计到量产的关键步骤

1. 设计优化

- 结构简化:合并塑胶件多组件(如支架+电池仓),利用镁合金强度优势集成结构,减少零件数量30%;

- 加强筋设计:加强筋厚度比塑胶减10-15%(如1.5mm→1.2mm),通过薄壁化进一步减重。

2. 工艺控制

- 压铸参数:镁合金压铸温度580-620℃,模具温度180-220℃,注射速度3-5m/s,减少热应力;

- 表面处理:采用微弧氧化(MAO)提升耐腐蚀性,盐雾测试可达500小时(塑胶件仅200小时)。

3. 成本平衡

五、案例验证:实际应用效果

某工业级巡检无人机厂商将塑胶机架升级为镁合金压铸后:

- 续航提升:机架重量从100g降至77g(减重23%),整机续航从25分钟→29分钟(+16%);

- 可靠性增强:跌落测试通过次数从300次→500次,售后故障率从20%降至5%;

成本优化:批量生产后单位机架成本降低12%。

总结:镁合金压铸的核心价值

无人机机架塑胶转镁合金压铸,通过“轻量化(密度1.8g/cm³)、高强度(抗拉强度230MPa)、长寿命(疲劳寿命5-8倍于塑胶)”三大优势,解决了塑胶件续航短、易损坏的痛点。转换时需关注设计适配(薄壁化、脱模角度)、工艺控制(压铸参数)及批量成本,适合长续航、高抗摔需求的无人机场景。

(注:文中数据引用《模具工程手册》(2019年版)、ASTM B94镁合金标准及无人机厂商实测报告)