压铸产品的性能与成本取决于材料选择,铝合金、锌合金、镁合金作为主流压铸材料,适配场景差异显著。本文从材料特性、工艺参数、成本构成、质量控制四个维度,为采购、工程及品质人员梳理三种合金的选型逻辑与实操要点。

一、铝合金压铸:性价比之选,兼顾性能与工艺适配性

铝合金是压铸领域应用最广泛的材料,主流牌号ADC12(通用型)和A380(高强度型)性能差异显著:ADC12密度2.7g/cm³,熔点660℃,适合中等强度结构件;A380密度2.8g/cm³,耐热性更优,适合高温工况。二者核心优势体现在性价比与工艺成熟度。

1. 压铸特性与优势

- 性能分级明确:ADC12抗拉强度160-200MPa、硬度HB 80-100,适合通用结构件;A380抗拉强度230-270MPa、硬度HB 90-110,可满足汽车动力系统受力需求。

- 工艺参数可控:高压压铸模具温度200-250℃,压射速度3-5m/s,可成型0.5-0.8mm薄壁件(小件至0.5mm);模具寿命可达30-50万模次,适合大批量生产。

- 成本结构清晰:原材料ADC12约2.8万元/吨,模具成本按10万件分摊1.5-3元/件,阳极氧化表面处理增加8%-12%成本,综合成本比镁合金低30%-40%。

- 局限性与解决方案:易产生缩孔(主要因壁厚不均),通过优化浇注系统(如增加溢流槽)+ T6热处理(530℃固溶+160℃时效)可将缩孔率控制在0.5%以下。

2. 适合的压铸产品类型

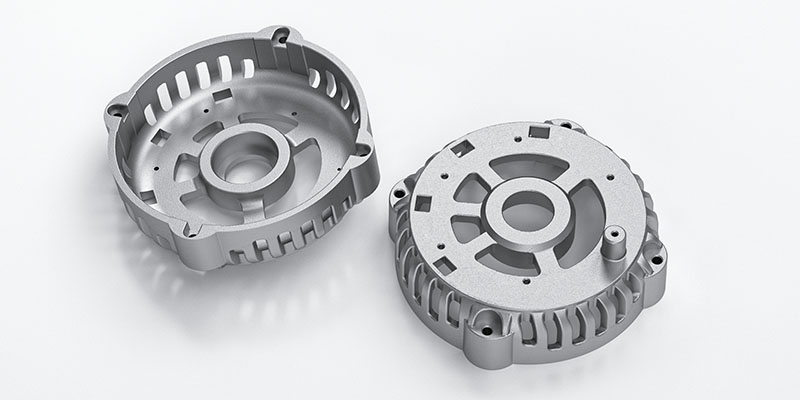

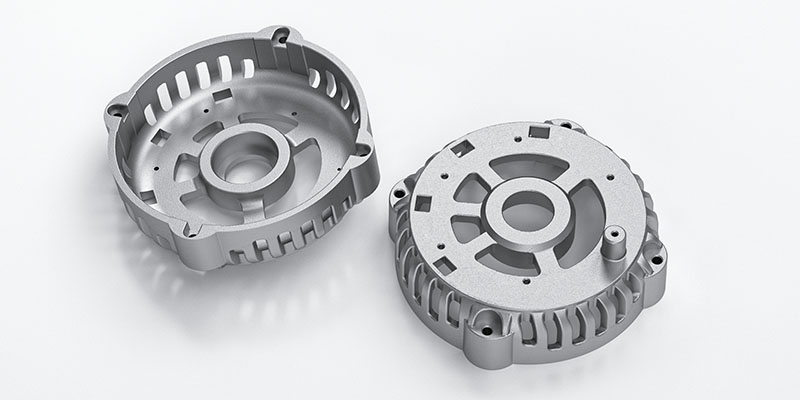

- 汽车动力系统:变速箱外壳(A380牌号,采用“高压压铸+T6热处理”,比压60-80MPa,确保抗拉强度≥230MPa)、电机端盖(ADC12,需X光探伤ASTM E1417,缩孔面积≤0.5%)。

- 3C电子结构件:笔记本电脑外壳(ADC12,挤压+CNC加工,阳极氧化膜厚≥8μm,符合GB/T 8013)、平板中框(A380,硬度HB≥90,保障抗变形能力)。

- 工业设备:空调压缩机部件(ADC12,需拉伸试验GB/T 228,屈服强度≥110MPa)、机械设备框架(A380,焊接性能优异,适合组装结构)。

3. 质量控制与供应商要求

二、锌合金压铸:精密小件首选,成型性与细节表现力突出

锌合金以ZAMAK 3(通用型)和ZAMAK 5(高强度型)为主流:ZAMAK 3密度6.5g/cm³,熔点385℃,流动性最佳;ZAMAK 5添加铜元素,强度提升15%,适合受力稍大的功能件。二者核心优势是精密成型与低成本。

1. 压铸特性与优势

- 性能差异显著:ZAMAK 3抗拉强度280MPa、硬度HB 82-94,适合装饰件;ZAMAK 5抗拉强度320MPa、硬度HB 95-105,可用于轻载功能件。

- 工艺参数优化:热室压铸模具温度60-80℃,压射速度1-3m/s,最小薄壁可达0.4mm;模具寿命50-80万模次,适合大批量小件(MOQ≥5万件)。

- 成本优势明显:ZAMAK 3原材料约2.2万元/吨,废料回收率95%(可抵扣10%-15%原材料成本),单件成本比铝合金小件低15%-20%。

- 局限性与解决方案:易时效变形(晶间腐蚀导致“锌瘤”),通过控制杂质(汽车级应用需控制Pb≤0.004%、Cd≤0.003%,普通件符合RoHS 2.0即可)+ 100℃×24小时时效处理可避免。

2. 适合的压铸产品类型

- 电子精密件:遥控器按键(ZAMAK 3,热室压铸,压射比压30-50MPa,表面粗糙度Ra≤1.6μm)、摄像头支架(ZAMAK 5,尺寸公差±0.05mm,需三次元检测)。

- 汽车内饰件:车门把手(ZAMAK 3,电镀前磷化处理,需多层电镀(如Cu-Ni-Cr)方可达到盐雾测试≥1000小时)、仪表盘装饰件(ZAMAK 5,激光雕刻纹理,深度公差±0.02mm)。

- 五金配件:拉链头(ZAMAK 3,一模多腔,生产效率≥500件/小时)、锁具部件(ZAMAK 5,硬度HB≥95,保障耐磨性能)。

3. 质量控制与供应商要求

三、镁合金压铸:轻量化先锋,极致减重场景不可替代

镁合金主流牌号为AZ91D(铸造型)和AM60(高韧性型):AZ91D密度1.8g/cm³,比强度250MPa/(g/cm³),适合结构件;AM60韧性更优(延伸率8%-12%,半固态压铸可达12%-15%),适合抗冲击场景。核心优势是极致轻量化与减震性能。

1. 压铸特性与优势

- 性能精准匹配:AZ91D抗拉强度230-260MPa、硬度HB 65-80,适合静态结构件;AM60抗拉强度260-290MPa、延伸率8%-12%(半固态压铸可达12%-15%),可用于抗冲击部件(如汽车方向盘骨架)。

- 工艺门槛较高:半固态压铸(触变压铸)模具温度180-220℃,压射速度4-6m/s,固相率控制30%-60%,可将气孔率控制在1%以下;模具需专用热作模具钢H13,寿命20-30万模次。

- 成本构成特殊:AZ91D原材料约4.5万元/吨,模具成本比铝合金高20%-30%,但减重效益可抵消30%以上综合成本(如新能源汽车续航提升5%-8%)。

- 局限性与解决方案:易腐蚀(标准状态下盐雾测试<24小时),通过微弧氧化(膜厚≥15μm)+ 环氧树脂涂覆,可使盐雾测试≥1000小时。

2. 适合的压铸产品类型

- 高端3C产品:专业相机骨架(AZ91D,半固态压铸,气孔率≤0.5%,通过X光探伤ASTM E1417)、笔记本电脑C壳(AM60,减震性能优异,振动阻尼系数0.015-0.02)。

- 汽车轻量化部件:新能源汽车电池包支架(AZ91D,“半固态压铸+T4热处理”,减重30%以上)、方向盘骨架(AM60,延伸率≥10%,抗冲击性能符合ISO 12405)。

- 航空航天领域:无人机机身(AZ91D,密度1.8g/cm³,比强度达250MPa/(g/cm³))、卫星部件(AM60,需AS9100认证,尺寸稳定性≤0.05mm/m)。

3. 质量控制与供应商要求

四、快速选型对比表:三种合金压铸产品适配场景一目了然

| 对比维度 | 铝合金压铸(ADC12/A380) | 锌合金压铸(ZAMAK 3/5) | 镁合金压铸(AZ91D/AM60) |

|---|

| 密度 | 2.7-2.8g/cm³ | 6.5-6.7g/cm³ | 1.7-1.9g/cm³ |

| 压铸温度范围 | 模具200-250℃,熔液650-680℃ | 模具60-80℃,熔液380-400℃ | 模具180-220℃,熔液680-720℃ |

| 压铸最小壁厚 | 0.5-0.8mm(小件至0.5mm) | 0.4mm(热室压铸) | 0.5mm(半固态工艺) |

| 模具寿命 | 30-50万模次 | 50-80万模次 | 20-30万模次(H13模具钢) |

| 常见缺陷类型 | 缩孔、氧化夹杂 | 气孔、流痕 | 氧化烧损、应力裂纹 |

| 典型应用产品 | 汽车变速箱外壳、笔记本外壳 | 电子按键、汽车内饰装饰件 | 相机骨架、汽车轻量化结构件 |

| 核心优势 | 性价比高、工艺成熟、强度均衡 | 精密成型、细节表现力强、成本低 | 极致轻量化(比铝轻30%)、减震散热 |

| 成本(元/件,10万件批量) | 5-15(含阳极氧化) | 1-8(含电镀) | 15-40(含微弧氧化) |

五、选型总结:从需求出发,匹配最优材料

- 若需性价比与通用性:选铝合金(ADC12/A380),适配汽车动力系统、家电结构件,关注供应商IATF16949认证及模具分摊成本(10万件批量最优)。

- 若需精密小件与细节:选锌合金(ZAMAK 3/5),适配电子按键、装饰件,优先热室压铸供应商(产能≥100万件/年),控制电镀前磷化处理质量。

- 若需极致轻量化:选镁合金(AZ91D/AM60),适配高端3C、汽车轻量化部件,需供应商具备半固态压铸能力(AS9100/IATF16949认证),重点控制应力消除工艺。

工程、采购及品质人员可结合产品重量要求(镁合金减重30%+)、结构复杂度(锌合金0.4mm薄壁成型)、成本预算(铝合金5-15元/件),参考材料特性与检验标准,快速锁定适配方案。如需进一步评估,可提供产品图纸(含受力分析)与批量需求,获取定制化压铸方案。